Heim » Applications » Marine Solutions

Der Schaumkern der Schifffahrt ist eines der wesentlichen Materialien für den modernen Schiffbau (Yachten, Kreuzfahrtschiffe, Segelboote, Frachtschiffe, Fischerboote usw.). Herkömmliche Schiffsmaterialien wie Stahl sind anfällig für Korrosion in Meerwasserumgebungen und müssen häufig gewartet und ausgetauscht werden, während der Schaumkern Korrosionsfaktoren wie Meerwasser und Salznebel effektiv widerstehen kann, wodurch die Lebensdauer des Schiffes verlängert wird. Diese Korrosionsbeständigkeit senkt nicht nur die Wartungskosten, sondern sorgt auch für die Sicherheit und Zuverlässigkeit des Schiffes.

Anwendung des Schaumkerns in der Schifffahrt

- Deck

- Unteres

- Seite

- Schott

- Interne Räume wie Lounges, Schlafzimmer, Abstellräume, etc.

Geeignete Verfahren

- Hand-Lay-up.

- Vakuum-Infusion.

- Formpressen.

Gängige Kernmaterialien aus Marineschaum

Unter den Kernmaterialien für Schiffsschaum sind PET-Schaum, PVC-Schaum und PMI-Schaum die drei gebräuchlichsten Typen, die jeweils unterschiedliche Leistungsmerkmale aufweisen und für unterschiedliche Anforderungen an das Schiffsdesign geeignet sind. Diese Schäume sind alle Porenstrukturen und werden beim Bau von Sandwichpaneelen für die Schifffahrt verwendet. Der Schaumkern spielt eine tragende Rolle in der Sandwichstruktur und verleiht der Struktur manchmal auch Wärmedämm- und Schalldämmeigenschaften.

Leistungsvergleich

| Eigentum/Material | PET-Schaum | PVC-Schaum | PMI-Schaum |

|---|---|---|---|

| Dichte | 60-300kg/m³ | 40-250 kg/m³ | 75-205 kg/m³ |

| Druckfestigkeit | Gut | Mäßig | Sehr hoch |

| Wasseraufnahme | Niedrig | Sehr niedrig | Sehr niedrig |

| Temperaturbeständigkeit | 120°C | 80°C | 200°C+ |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet | Gut |

| Anträge | Behälter der mittleren bis oberen Preisklasse, hohe Anforderungen an die strukturelle Festigkeit | Weit verbreitet in Rümpfen, Decks und Bereichen mit leichterer Ladung | Hochleistungsbehälter für Anwendungen mit extremen Anforderungen |

Verarbeitung von Marineschaumkern

Flacher Schaumstoff

Es handelt sich im Wesentlichen um eine flache, gleichmäßige Schaumplatte, die weiterverarbeitet wird, um ihre Eigenschaften zu verbessern oder sie an eine bestimmte Anwendung anzupassen. Dieser Grundschaum wird oft als Ausgangsform verwendet, gefolgt von anderen Bearbeitungen wie Perforationen, Schlitzen oder Schneiden.

Perforierter Schaumstoff

Perforierter Schaumstoff wird hergestellt, indem kleine Löcher oder Perforationen auf der Oberfläche des Schaumstoffs hinzugefügt werden. Diese Perforationen verhindern

, dass sich Lufteinschlüsse oder Blasen zwischen dem Kern und der Haut bilden, und verbessern die Haftung des Schaums.

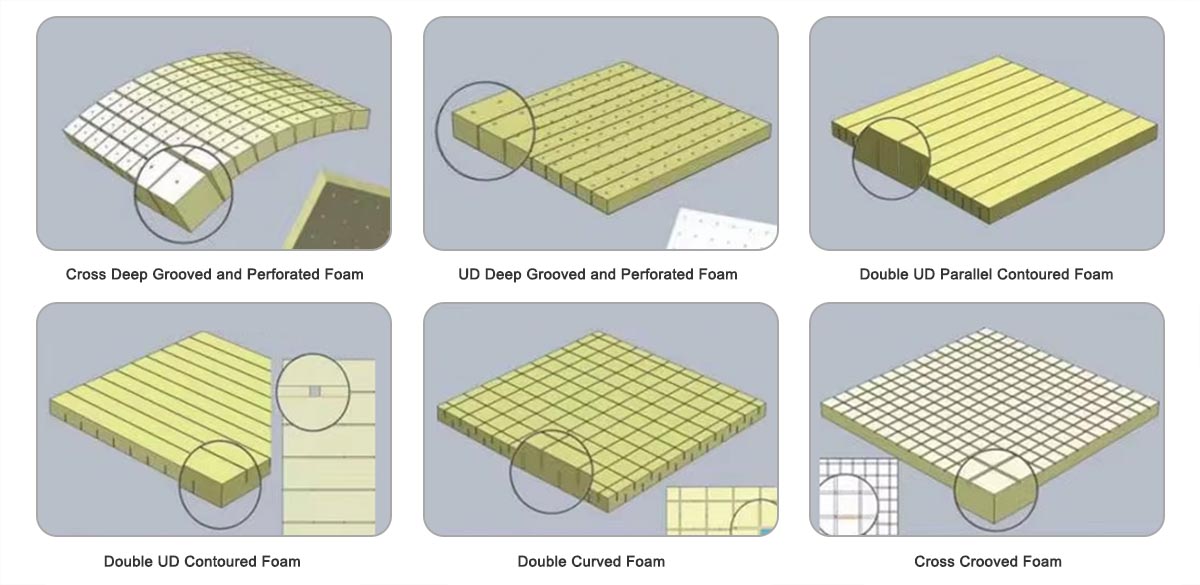

Gerillter Schaumstoff

Die Oberfläche des Schaumstoffs weist Kanäle oder Rillen auf. Diese Rillen verleihen dem Schaumstoff Flexibilität und erleichtern das Biegen. Rillen sind besonders nützlich, wenn der Schaum auf gekrümmte Oberflächen aufgetragen wird oder in bestimmte Formen gebracht werden muss. Die Breite und Tiefe der Rillen kann individuell an die funktionalen Anforderungen angepasst werden.

gerillter + perforierter Schaumstoff

Durch die Kombination von Rillen und perforiertem Schaumstoff zu einem Schaumkern kann eine Hybridstruktur entstehen, die die Vorteile beider vereint.

Die verschiedenen Rillen- und Perforationsmöglichkeiten können mit Mesh-Gewebe kombiniert werden.